德纳电驱动系统的油射流冷却技术,虚拟设计与分析方法的验证

史蒂文范赫伊,热系统高级工程师

托马斯温克博士,应用工程高级经理

德纳公司,轻型车辆工程部,比利时布鲁日

摘要

功率密度的需求推动了电驱动系统各类主动冷却系统的应用。采用油射流对电机端部绕组进行主动冷却的方式近期备受关注,该方式能大幅消除主热源(绕组)与冷却介质之间的传导热阻,因此具备优异的冷却潜力。此外,油冷却技术还可提升电驱动单元中润滑与冷却系统的集成度。

目前,这类冷却技术的研发主要采用 “制造 - 测试” 的方法,导致研发周期长且设计并非最优。为此,德纳公司研究了一种全新的虚拟设计与分析方法,旨在虚拟环境中研发并优化油射流冷却技术。该工具链已在专用的热工水力试验装置上完成验证。

借助全新的仿真平台,德纳公司不仅能精准预测电机的热点温度,其得出的温度分布也与实测值高度吻合,从而提高了油冷电机设计的可靠性。此外,这种新方法能帮助设计人员大幅缩短油冷电机的研发周期,还能进一步优化设计,提升最先进电机设计的功率密度与可靠性。

关键词:电机;油冷却;多相计算流体动力学

引言

过去几年,德纳公司在推动车辆电气化领域占据了领先地位。通过战略收购与内部研发,德纳将现有的传动系统技术能力拓展至电驱动领域的深度专业范畴。凭借内部研发的变速箱、低压至高压电机、逆变器、控制系统以及热管理和电池管理技术,德纳成为唯一一家能为所有移动出行市场提供完整、全集成电气化系统各组成部分的供应商。

图1:德纳电子推进能力

二十多年来,德纳分布在 9 个国家的技术中心的工程师们,研发出了种类丰富且屡获殊荣的电池、电力电子和电机冷却技术。德纳拥有 700 多名专注于电气化领域的工程师,持有超过 1300 项已授权或待授权的电气化相关专利,助力客户实现可持续发展目标。

问题陈述

近年来,市场对高功率密度电驱动系统的需求,推动汽车行业研发更先进、优化且集成化的系统。因此,未来的传动系统需要集成式的冷却与润滑系统,这就要求采用油冷电机解决方案 [1]。除了对轴承和齿轮进行润滑与冷却外,油还具备优良的介电特性,可直接冲击电机端部绕组,进而大幅消除主热源(绕组)与冷却介质之间的传导热阻。

油射流冷却技术已在多款商用电驱动单元中成功应用,凭借其较高的局部换热系数,拥有巨大的冷却潜力。在现有文献中,油射流冷却的建模仅限于自由油射流的经验换热关联式。马等人 [2]、本尼恩等人 [3] 以及冯等人 [4] 的后续研究提出了多种油射流冲击冷却的经验换热关联式,这些研究为油射流冲击水平圆形目标表面的流动与换热特性提供了宝贵见解。然而,电机端部绕组的几何形状复杂得多,导致现有模型在电机应用中的准确性受限 [5]。因此,电机油射流冷却的设计主要采用 “制造 - 测试” 法,这使得研发周期长、成本高,且设计并非最优。计算流体动力学(CFD)工具的应用也仅限于射流冲击区域的局部分析,无法对油射流冷却技术进行全面优化。

为研发下一代高度集成和优化的电驱动单元,德纳公司认为,亟需深入理解油射流冲击冷却应用于电机端部绕组时的主导流动现象和热过程,同时也需要一套经过验证的虚拟设计与分析方法,以提高现有模型的准确性,并实现冷却方案的全面优化。

本文探讨了德纳公司针对油射流冷却电机提出的全新虚拟设计与分析方法,该方法结合了多扇区集总参数模型与计算流体动力学分析。随后,介绍了德纳的热工水力试验台,最后阐述了对该方法的验证过程。

电机油射流冷却的 CFD 建模模型建立与流动可视化

本节描述了油射流冷却电机的 CFD 模型。由于 CFD 模型的精度受限于计算机辅助设计(CAD)模型的精度,因此对电机端部绕组的三维建模尤为重视。图 2 展示了被测器件(DUT)的等轴测视图,该被测器件由一款先进的电机定子组件构成,包含 8 层发卡式绕组,定子嵌入外壳中,且定子两侧均安装有喷射环组件,定子外壳与喷射环组件之间形成一个腔体。喷射环的上半部分设有多个小孔作为喷口,用于将油喷射到电机的端部绕组上。发卡式导线表面涂有环氧树脂和浸渍清漆,与实际部件一致。

图2:CAD几何体的等轴测截面视图

本仿真研究仅考虑流体域,此外,由于仿真域较大,冠侧和焊接侧区域分开处理,两个模型的仿真域如图 3 所示。

图3:CAD几何体的剖面视图

由于 CFD 模型仅考虑流体域,因此在导线表面施加了边界条件。研究人员选择在端部绕组表面施加恒温边界条件,并引入表面接触热阻来模拟导线绝缘层的热阻。

模型采用修剪网格,主要为六面体单元,并在导线周围进行局部网格加密,以妥善保持目标区域周围的油 - 气界面。每个模型(冠侧和焊接侧)的单元总数约为 3000 万个。油的流体属性随温度变化,其参数由供应商提供。仿真选用瞬态流体体积法(VOF)欧拉多相流求解器,并采用高分辨率界面重构格式。时间步长的选取需保证平均库朗数小于 1,以在整个仿真过程中维持流体与空气之间清晰的界面。初始状态下,喷射环腔体充满油,端部绕组腔体充满空气。模型的收敛性通过油的质量平衡、绕组的传热量以及油的出口温度来评估。

该模型在先进的高性能计算集群上运行,由于单元数量庞大且 VOF 仿真具有瞬态特性,仿真过程对计算资源要求较高。

图 4 展示了电机焊接侧端部空间内具有代表性的油流场仿真结果。尽管油的粘度在高温下会大幅降低,但大部分油仍会附着在端部绕组上,并沿着电机底部的端部绕组流动。不过,顶部导线引出端有少量油滴下落,左侧内部导线引出端会形成一股较大的油流。此外,仿真结果显示,三个出口中仅有两个有油流出,且端部绕组底部存在积油现象。

图4:CFD油流可视化

热性能

图 4 表明,端部绕组的换热存在显著的局部差异,因此需从局部层面评估换热情况。为此,将导线表面沿圆周方向分为 8 个扇区,每个扇区又按发卡式绕组的层数分为 8 层,每个端部绕组共分为 64 个区域,扇区的划分方式如图 5 所示。

图5:端绕区定义:焊缝侧(左)、冠侧(右)

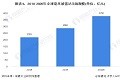

图 6 中的柱状图展示了冠侧和焊接侧端部绕组各扇区和各层的换热情况。可以看到,外层(A 层)和顶部扇区(7、8、1、2 扇区)因直接受到油射流冲击,换热效果最佳;底部扇区的换热效果则显著较低,因为这些导线由经过顶部扇区预热后的油进行冷却。此外,图表显示冠侧的换热效果明显优于焊接侧。

图6:按扇区(上)和按层(下)的热传递

多扇区集总参数模型

上一节的研究表明,局部热性能与所考虑的扇区和层数密切相关。现有的电机热模型未考虑扇区间的温度差异,因此无法有效模拟油冷电机的冷却方案。

在本研究中,德纳公司提出了一种可分析多个扇区的完整电机模型。CFD 结果显示,流体在电机端部绕组上的分配均匀,且大部分油沿端部绕组流向电机油底壳。基于这些假设,可以确定每个扇区的入口流量、入口温度和出口温度。对于 8 号和 1 号扇区,其入口温度等于整体入口温度;对于 7 号和 2 号扇区,入口温度分别为整体入口温度与 8 号、1 号扇区出口温度的平均值。扇区出口温度根据扇区入口温度、扇区内的传热量、扇区流量和流体参数计算得出,具体如图 7 所示。

图7:按扇区划分的流量与温度计算

随后,根据油与绕组表面之间的对数平均温差(LMTD),通过以下公式计算每个扇区和每层的换热系数:

(公式中,i 为扇区索引,j 为层数索引)

由上述公式得出的扇区级换热系数被代入扇区级集总参数模型中。端部绕组的长度与 CAD 图纸中的长度一致,表面积则与 CFD 分析得出的结果一致。

集总参数模型按扇区依次求解,在每次求解过程中,油的入口温度和对流换热系数均按上述逻辑更新。

热工水力电机试验台的研发

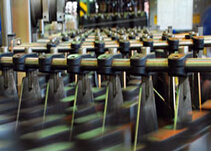

本研究使用的实验模型仅包含电机定子,试验台的核心目的是研究电机端部绕组与油之间的换热特性。因此,被测器件和试验台本身的设计均旨在减少向周围环境的寄生换热。定子外壳由热导率低的热塑性材料(聚甲醛)制成,以降低定子与周围空气之间的换热。此外,整个试验装置置于环境试验箱中(见图 8),该试验箱由两层 10 厘米厚的挤塑聚苯乙烯(XPS)保温材料构成,不同保温板之间的接口用铝箔胶带密封。

图8:气候试验箱中的受试设备

定子模型

本研究中的定子由叠片磁芯和 8 层发卡式绕组组成,发卡式绕组的线圈经过重新配置,可与直流电源相连。

发卡式绕组的焊接点浸有环氧树脂(见图 9),以避免绕组在运行过程中发生放电现象,随后定子组件采用真空压力浸渍工艺进行浸渍处理。

图9:焊缝侧特写

定子组件集成到热塑性外壳中,定子两侧均装配有喷射环组件,喷射环与外壳之间形成腔体,将油从入口分配至喷射环上的多个喷口。这些喷口的位置设计为可向端部绕组上半部分的外径喷射油液。

电机温度监测

为测量定子内部的温度分布,在绕组内集成了 80 个 K 型热电偶(TC)传感器,传感器在绕组中的布置位置如图 10 所示。这些传感器均匀分布在五个轴向切片(前端部、前有效段、中有效段、后有效段、后端部)、四个径向位置(A-B、C-D、E-F、G-H)和四个不同扇区(北、东、南、西)。传感器导线在定子浸渍前安装,且位于铜线绝缘涂层的表面。热电偶传感器在烘箱中进行校准,以提高温度测量的准确性,并与位于环境试验箱内的数据采集系统相连。

图10:定子温度传感器位置

油的温度由经过校准的 PT100 传感器测量,该传感器的精度为 0.03 开尔文。使用此类传感器是为了精确测量电机内部油的温升,从而计算出油带走的热量。

模型验证油流评估

试验中的油流场可视化结果如图 11 所示,包含焊接侧端部绕组的整体视图、顶部导线引出端的特写以及排油口的特写。与图 4 对比可知,试验与仿真呈现出相似的趋势:

大部分油附着在端部绕组上;左侧内部导线引出端形成油流;内部导线引出端有少量油滴下落;三个排油口中仅有两个有油流出;端部绕组底部存在积油现象。

这些观察结果从定性层面验证了 CFD 分析的有效性。

图11:油流可视化:焊缝侧视图(左)、滴落特写(中)、排液特写(右)

热平衡

如前所述,试验采用直流电源为绕组供电并加热,直至油和绕组的温度均达到稳态值。下图中的桑基图展示了系统内的功率流分布,结果显示实测的功率不平衡率仅为 5.4%,这证明温度测量结果具有较高的准确性。

图12:装置中功率流的桑基图

定子温度分布

下图中的柱状图展示了在典型工作点下的定子温度分布,呈现了冠侧、铁芯中心和焊接侧绕组在四个扇区相对于流体温度的最大径向温差。图 13 还给出了基于 6 次独立测量得出的误差区间,铁芯中心处热电偶传感器的标准差较小,而端部绕组处的温度波动较大,这是由于油在端部导线表面流动引发的局部热不稳定性所致。

图13:测量的定子平均温度及其相对于流体入口温度的标准偏差

图 13 显示,底部扇区(南侧)的温度比其他扇区高出最多 20 摄氏度,且热点温度与流体入口温度之间的温差达 70 摄氏度。电机的热点位于电机底部的铁芯中心处,焊接侧的温度比热点温度低约 25 摄氏度,冠侧温度则低约 35 摄氏度。与 CFD 仿真结果一致,冠侧绕组的冷却效果更好。

图 14 将模型预测的温度与试验测得的温度进行了对比,结果显示热点温度的预测误差在 1 摄氏度以内,铁芯中心温度的预测误差在 5 摄氏度以内,而端部绕组温度的预测偏差较大,但实测温度始终低于预测温度。研究人员认为,端部绕组的温度测量结果可靠性较低,因为传感器会受到油流的影响,端部绕组中铜的实际温度可能高于实测值。因此,该模型与试验测量结果具有极高的相关性。

图14:定子温度与流体入口温度的实测值与模型预测值对比

结论

本文提出了一种结合多扇区集总参数模型与 CFD 的方法,用于研究发卡式电机端部绕组的油射流冷却技术。该方法不仅能将电机热点温度的预测误差控制在 1 摄氏度以内,得出的整体温度分布也与实测值高度吻合。这一方法使德纳公司能够进一步优化油射流冷却技术,同时大幅缩短研发周期,减少设计迭代次数。因此,德纳已具备设计和研发下一代集成冷却与润滑回路的电驱动单元的能力。

原文标题 : 德纳电驱动系统的油射流冷却技术:虚拟设计与分析方法的验证

图片新闻

最新活动更多

-

【深圳专场】立即报名 >> 12月16-17日 AMD 嵌入式峰会

-

12月19日立即报名>> 【线下会议】OFweek 2025(第十届)物联网产业大会

-

即日-12.31立即下载>> 【限时下载】《2025激光行业应用创新发展蓝皮书》

-

即日-1.20免费下载>> 【白皮书】COMSOL 多物理场仿真赋能电子器件设计——仿真应用实例

-

即日-4.1立即申报>>> 维科杯·OFweek 2026光学行业年度评选

-

7月15-16日报名参会>>> OFweek 2026中国激光产业高质量发展峰会

分享

分享

发表评论

登录

手机

验证码

手机/邮箱/用户名

密码

立即登录即可访问所有OFweek服务

还不是会员?免费注册

忘记密码其他方式

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论