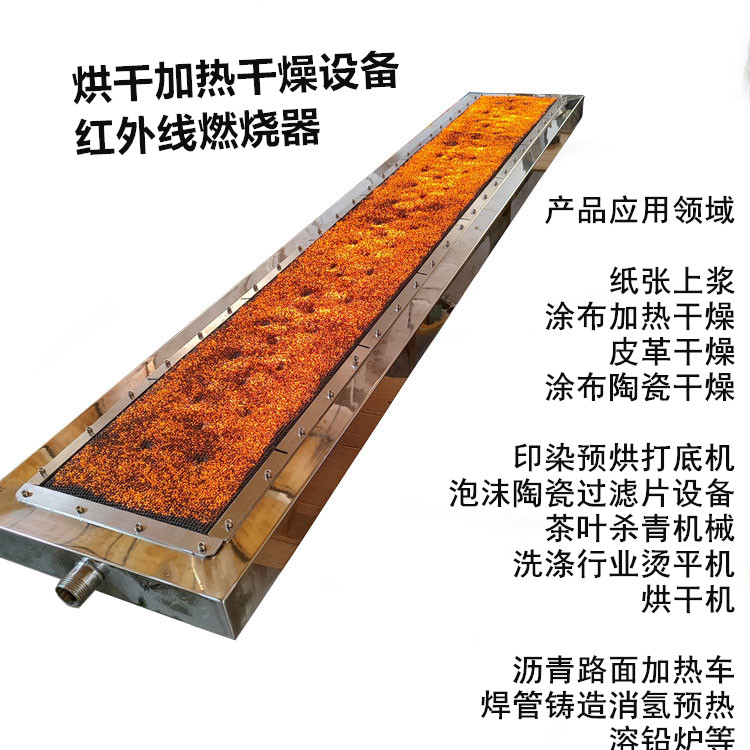

产品详情

产品介绍

一.打底的作用染色后的织物在干燥之前,需要快速去除一部分水份,否则,燃料分子将发生泳移导致颜色不匀。这个快速去除水份的

过程即是预烘打底工序,通常采用电红外加热,而电红外加热系统不仅能源成本比较高,而且加热元件衰退厉害,寿命很短。

在预烘打底工序中去除的水份越多,成品织物的颜色越均匀,质量越好,同时在后续的干燥工序中消耗的能源就越少。

二.永灿燃气红外线打底系统的组成

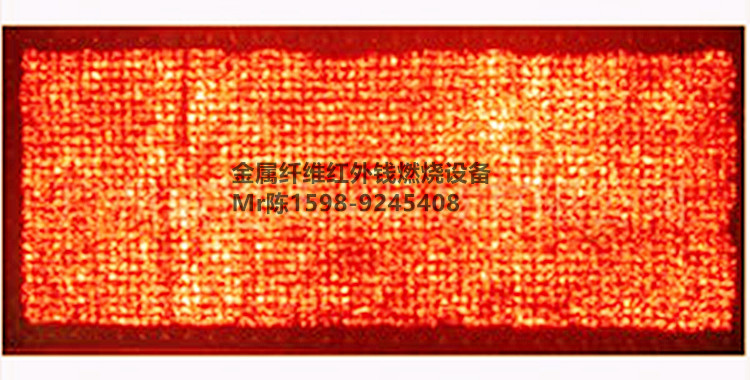

1.金属纤维燃烧器:红外效率高,燃烧均匀,不易回火,热惯性小;2.采用程序控制器的燃烧控制系统;

3.燃气供给及稳压系统;

4.空气供给及过滤系统。

三.永灿燃气红外线打底系统的特点

1.使用气体燃料,相比电加热系统,显著降低能源费用;2.采用金属纤维燃烧器,燃烧效率高,辐射系数大;

3.热负荷调节范围广,水份去除率高达30%以上,打底效果好;

4.金属纤维燃烧器的热惯性小,停机后能在数秒内冷却,可以有效避免因意外停电导致的火灾事故;

5.采用程序控制器对系统进行控制,具有稳压,预吹扫,自动点火,火焰检测,压力保护,意外停机报警等功能;

6.各燃烧器独立控制,可根据工艺需要开启部分或全部燃烧器;

7.燃烧器使用寿命长达数年。

四.燃气红外线打底系统和电红外打底系统的比较

燃气红外线加热系统的加热负荷基本没有上限,可以根据客户需求任意加大。

144KW的电加热系统和170KW的燃气红外线加热系统加热效果相同。电红外加热元件的加热效果会逐渐衰退直至失效。

由于144KW的电加热系统和170KW的燃气红外线加热系统的加热效果基本相同,以下就某厂改造实例进行经济

性能比较:

1.采用电红外时,每条线总加热功率144KW,电价0.65元/KWH,则使用成本为93.6元/H;

2.采用天然气红外线加热时,每条线的总加热功率170KW,耗气量17M³/H,气价2.5元/M³,使用成本为42.5元/H;

3.综合以上两项,每小时节约使用成本51.1元,能源成本降低54.4%,按月工作时间300小时考虑,每月可节约

费用1.5万元,一年可以节约费用18万元。

典型案例:

1. 某丝绸印染企业,原采用电红外进行预烘打底,共18个加热器,每个功率8kw,总加热功率144kw。改用天

然气后,总共10个燃烧器,单燃烧器功率17kw,总计170kw,天然气消耗17m3/h,能源费用降低55%。

2.某无机织物,成型之后含水量较高,且非常脆弱,原采用电红外进行开放式加热,总加热功率174kw。改造后

,使用液化石油气,加热功率170-400kw可调,红外加热方式,采用封闭式加热系统,燃烧程序控制,具有预吹

扫、燃气和空气压力保护、自动点火、火焰检测、意外停机报警等功能,生产效率可以提高一倍,单位能源成本降

低28%。燃气红外线燃烧器的低热惯性,可以有效保证因电力故障意外停机时不会因余热使织物变色发黄。

燃气红外线燃烧器具有高效节能、低污染、经济实用安装简单等优点。与电烘干相比,红外线燃烧器成本降低40%或以上。

因此使用燃气红外线燃烧器已成为工业加热、烘干、保温的一种新工艺、新趋势,它已广泛运用于工业烤漆、印染、食品

等各行业和各领域。

永灿环保可以依据企业客户要求定制各种形状和尺寸规格的红外线燃烧器,满足各种项目需求。

欢迎各行业大佬来电详谈